виробництво РВД

- Необхідне обладнання

- Технологія виробництва

- Підготовка до виготовлення шлангів

- обтиск рукавів

- випробування РВД

- заключний етап

У багатьох галузях промисловості, а також в сфері будівництва, для транспортування газу і рідин під тиском використовують так звані рукава високого тиску (скор. РВД). Ще їх використовують і в насосних станціях водопостачання - від двигуна до гідроакумулятори йде саме такий рукав.

Тут ми поговоримо про виробництво РВД, обладнання для нього, технології виготовлення даного виду шланга.

Необхідне обладнання

Для даного бізнесу вам буде потрібно наступне обладнання для виробництва РВД:

- Преси для обтиску (обпресування) моделей;

- Пілочні (різаки для Гідрошланг) моделей;

- Корувальний (обдирний) верстат для зачистки (зняття) зовнішнього і внутрішнього шару гуми;

- Маркувальні верстати;

- Додаткове і супутнє обладнання: станина для преса, сховище і пристосування для зміни кулачків, роли для розмотування бухт РВД.

Технологія виробництва

Виробництво рукавів високого тиску проводиться в кілька етапів і включає в себе: підготовчі роботи, роботи по обтиску і випробуванню готових рукавів. Виготовляти рукава високого тиску повинні досвідчені висококваліфіковані фахівці з обов'язковим дотриманням технологічних правил і нормативів.

Умовно РВД ділять на два види:

- C металевими навивку. Регламентується ДСТУ 25452-90;

- C металевим переплетенням - ГОСТ 6286-73.

Ми написали умовно, тому що існують і інші види, наприклад, з іншими матеріалами наплеток і навивок.

В Європі РВД регламентуються стандартами EN 857, EN 853, EN 856.

Бувають рукава наступних типів: 1SN - однооплёточние, 2SN - двухоплёточние, 4SP - четирёхнавівочние, 4SH - четирёхнавівочние, PTFE - тефлонові (фторопластові).

Підготовка до виготовлення шлангів

Підготовчі роботи полягають в підготовці та налаштування необхідного обладнання, а так само в поборів відповідних комплектуючих запчастин для виробництва рукавів. Фітинги і обтискні муфти для рукавів високого тиску, а так само перехідники та адаптери для шлангів високого тиску вибираються з урахуванням розмірів шланга. Потім, відповідно до розмірів використовуваного фітинга, підбираються обтискні кулачки, і для рукавів високого тиску налаштовується обжимной прес. Далі програмують верстат на діаметр шланга і готують рукав. Залежно від довжини майбутнього виробу, за допомогою відрізного верстата відрізають шматок шланга. Зріз, виконаний таким чином, виходить максимально рівний, що згодом полегшує виготовлення даної продукції. При необхідності, краю відрізаного шланга зачищаються. Потім, для видалення верхнього гумового шару шланга високого тиску до самої обплетення, застосовують Корувальний верстат. Зачистка при обтиску не потрібно для рукавів типу 2SN. Паралельно з цими, виконуються роботи по збірці муфти-ніпеля. Обтискна муфта цілком надаватися на рукав, а потім вже вставляються фітинги. І на закінчення, в обтискному пресі для рукавів високого тиску встановлюють кулачки потрібних розмірів і відправляють туди отриману конструкцію.

обтиск рукавів

Основним етапом у виготовленні рукавів високого тиску є пресування або обтиск, який виконується на обтискному пресі для рукавів високого тиску. Адже виробництво рукавів вимагає граничної уваги і обережності, тому перш ніж приступити до виконання цих робіт, необхідно переконатися в справності використовуваного обладнання. Обжимати рукава високого тиску можна двома способами:

- Поперечний спосіб. У Росії найчастіше використовується поперечний спосіб виготовлення шлангів, так як в них є металева оплетка. Для цього спеціально готують штамповані обтискні муфти для рукавів високого тиску. У муфти, по всій її довжині, зрізається шар гуми, і тільки потім виконується обтиск. Кулачки стискають муфту таким чином, що на ній утворюються виступи, які за формою нагадують сходинки. В результаті, дане з'єднання виходить герметичним. Шланги високого тиску, створені поперечним способом, порівняно недорогі, і найчастіше використовуються в гідравлічних механізмах, де робочий тиск не більше 120 атмосфер.

- Поздовжній спосіб. Даний спосіб є більш поширеним в країнах Європи, але на сьогоднішній день в Росії він стає все популярнішим. Поздовжній спосіб застосовують для виготовлення рукавів високого тиску обплітальних або навивальні типів. Для цього застосовується муфта, у якій кільцеві зубці знаходяться із зворотного боку і при обтиску впиваються в тіло рукавів, утворюючи тим самим надійне зчеплення. Висока герметичність цього з'єднання РВД досягається шляхом сильного стиснення шланга на ніпель під тиском зубців муфти. Рукава високого тиску, які створені поздовжнім способом, застосовуються в умовах підвищеного тиску, так як їх експлуатаційні характеристики вищі.

Коротке відео процесу виготовлення:

випробування РВД

Наступним етапом у виробництві РВД є випробування. Вони проводяться для того, щоб підтвердити якість готової продукції на відповідність прийнятим нормам і стандартам, а також виключити з обороту браковані вироби. Перед проведенням випробувальних робіт, виготовлені РВД надувають для того, щоб усунути пил і бруд, що утворилася при виготовленні даного виробу. Потім на шланг під тиском, вдвічі перевищує робочий, подається масло або технічна вода. Після закінчення процесу випробування, РВД повторно надуваються, щоб видалити залишки технічних рідин і просушити вироби.

заключний етап

Отже, після проведених випробувань шланги високого тиску маркуються і ретельно упаковуються, щоб при транспортуванні до місця зберігання, продажу або доставки покупцеві, всередину приєднанні вже потрапили сторонні предмети.

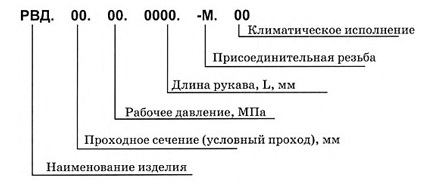

На малюнку представлена умовна схема маркування РВД.